Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

MAIN PRODUCTS

Top Auto Parts Brand

13 Years+ Production experience,Higher end product quality

Main Category

Piston,Piston Ring,Spark Plug,Cylinder Liner,Full Gasket,Ignition Coil,Glow Plug

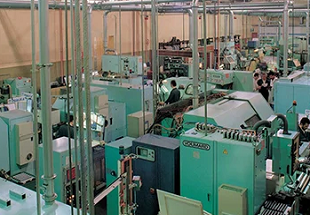

Advanced Production Equipment

We have a first-class professional team and constantly introduce high-end technology

Our Cooperation Partners

Ghana, Tanzania, Kenya, Uganda, Zambia, Vietnam, Mongolia, Liberia, Libya, Gambia, and etc.

Company Branch

Cross-border cooperation, Collaboration for mutual benefit

About Us

ONE-STOP-SHOP SERVICE

Equipment and Warehouse

Resonable Price

Professional Team

Adequate Stock

Robot Arm

Warehouse Storage

Stamping Equipment

CNC Machine

Perfect Logistics System

COMPANY CERTIFICATES

Copyright © 2024 1D auto parts All rights reserved. Privacy Policy

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.